- Der Artikel ist für registrierte Benutzer kostenlos.

-

Mit einem Benutzernamen können Sie diesen Artikel kostenlos lesen.

Registrieren Sie einen kostenlosen Benutzernamen oder melden Sie sich mit einem vorhandenen an.

-

Lesen Sie viele Artikel kostenfrei. Newsletter bestellen, registrieren und weiterlesen.

Keine Verpflichtung - kein Abo.Sie sind bereits registriert? Anmelden

Hilfe bei der Anmeldung und Registrierung: leserservice@deutsche-wirtschafts-nachrichten.de

Es gelten unsere AGB und Datenschutzbestimmungen

TU München entwickelt Fassaden aus dem 3D-Drucker

Die Verlagerung der Produktion nach Osteuropa galt lange als bewährte Strategie deutscher Industrieunternehmen, um Kosten zu senken und...

Die Inflation in der Eurozone galt vielen bereits als gebändigt. Doch ausgerechnet Frankreich und Spanien liefern neue Preissignale, die...

Raumfahrt, Künstliche Intelligenz, Rüstung und Fintech - Unternehmen aus verschiedenen Bereichen planen in diesem Jahr Börsengänge....

Fehlbesetzungen im Management entstehen oft weniger aus mangelnder Qualifikation als aus Schwächen im Rekrutierungsprozess und in der...

[Subline] Der digitale Euro soll Europa unabhängiger von US-Zahlungsanbietern machen. In Brüssel wird über den finalen Gesetzestext...

Deutschland und andere europäische Volkswirtschaften stehen durch steigende Sozialausgaben, hohe Krankenstände und eine alternde...

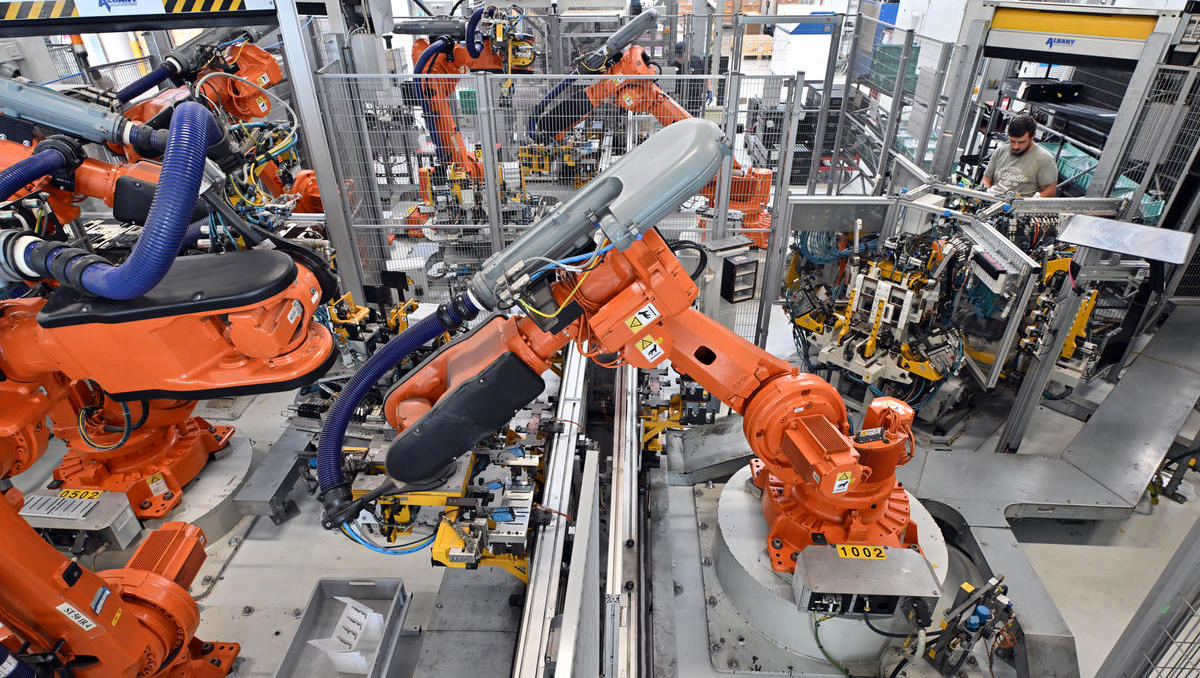

Abschreibungen in Höhe von rund 50 Milliarden Euro, gestoppte Projekte und eine strategische Kehrtwende zurück zum Verbrennungsmotor: Die...

Nach dem Stopp der Druschba-Pipeline rückt Kroatiens Adriatische Ölpipeline als alternative Route für Ungarn und die Slowakei in den...