Die sichere Versorgung mit mineralischen Rohstoffen stellt deutsche Firmen zunehmend vor große Herausforderungen. Besonders die Abhängigkeit von chinesischen Produzenten ist enorm. Der globale Wettbewerb um Rohstoffe für Schlüssel- und Zukunftstechnologien wird immer härter. Zusätzlich erschwert wird die Organisation zuverlässiger Lieferketten momentan durch den Ukraine-Krieg, eine allgemeine Rohstoff- und Energie-Knappheit sowie die immer noch nicht vollends gelöste Corona-Situation.

Eine von der IHK in Auftrag gegebene Studie des IFO-Instituts kommt zum Ergebnis, dass die Lieferketten von deutschen Unternehmen - insbesondere bei (seltenen) Industriemetallen - hochgradig gefährdet sind. Deutschland ist bei vielen Schlüsseltechnologien von importierten Rohstoffen abhängig und die Lieferketten sind entsprechend alles andere als krisenfest. Laut der Studie bestehe dringender Handlungsbedarf bei Kobalt, Bor, Silizium, Graphit, Magnesium,

Lithium, Niob, Titan und seltenen Erden. Es brauche mehr Bezugsquellen, um die Lieferketten widerstandsfähiger zu machen. Laut der Studie sind Lieferkettenstörungen bei vielen Grundstoffen besonders problematisch, weil alternative Quellen nur langfristig erschlossen werden könnten. Detail am Rande: Bei sieben der neun kritischen Rohstoffe ist China einer der größten Anbieter am Weltmarkt.

„Die sichere Rohstoffversorgung ist mit Blick auf das Gelingen der Energiewende und der Digitalisierung essenziell. Die Unternehmen müssen sich noch stärker als bislang um vielfältige und belastbare Lieferketten für kritische Rohstoffe kümmern“, sagt Manfred Gößl, Hauptgeschäftsführer der IHK München. Dasselbe gelte für die Bundesregierung und die EU-Kommission. Nicht zuletzt, um nicht in eine noch größere Abhängigkeit von China zu geraten. Viele dieser Rohstoffe kommen überwiegend in autokratischen Ländern vor und der direkte Bezug für den Mittelstand bedeutet große geschäftliche und rechtliche Risiken. „Die geplanten Lieferkettengesetze auf nationaler und europäischer Ebene erhöhen den Beschaffungsaufwand weiter und könnten ohne geeignete Maßnahmen der Politik die Marktdominanz und Abhängigkeit von Rohstoffhändlern außerhalb Deutschlands und der EU sogar noch erhöhen.“, so Gößl.

In die gleiche Kerbe schlägt DIHK-Außenwirtschaftschef Volker Treier. „Viele EU-Mitglieder verfügen über Potenziale bei kritischen Rohstoffen. Hier muss die Erschließung und Verarbeitung von Rohstoffen innerhalb der EU verstärkt ausgebaut werden. Zusätzlich muss die EU rasch mit Handels- und Investitionsabkommen den Unternehmen dabei helfen, weltweit neue und nachhaltige Rohstoffquellen zu erschließen. Gerade die Abkommen mit Mercosur (Staatenbund von Brasilien, Argentinien, Paraguay, Uruguay und Venezuela; Anm.d.Red.), aber auch Indonesien und Indien sind hierfür relevant und sollten rasch abgeschlossen werden.“

In diesem Kontext ist erwähnenswert, dass die EU bereits nächstes Jahr einen Fonds für Bergbauprojekte auflegen will. Der Fonds soll öffentliche und private Gelder in Milliardenhöhe bündeln und in kritische Mineralien investieren. Ziel ist es, eine europäische Produktion von Lithium, Nickel, seltenen Erden und anderen Rohstoffen, die vorwiegend in Elektroautos verbaut werden, aufzubauen und damit die Abhängigkeit von China zu mindern.

Firmen setzen auf Daten-Tools und effizientere Produktionsprozesse

Was aber können die Firmen selbst jetzt konkret machen, um Versorgungsrisiken zu minimieren? Im Auftrag der Deutschen Rohstoffagentur untersuchte jüngst die Wirtschaftsprüfungsgesellschaft und Unternehmensberatung Pricewaterhouse Coopers (pwc) Instrumente und Strategien ausländischer Unternehmen zur Absicherung ihrer Rohstoffversorgung, um daraus Handlungsempfehlungen für deutsche Firmen abzuleiten. Ausländische Unternehmen beschäftigen sich laut der pwc-Studie unter anderem mit den Themen Preis-Hedging, Steigerung der Material-Effizienz und Anwendung digitaler Business-Tools. Darüber hinaus wurden auch die Effekte von unternehmensinternem Recycling und einer Substitution relevanter Input-Materialien betrachtet.

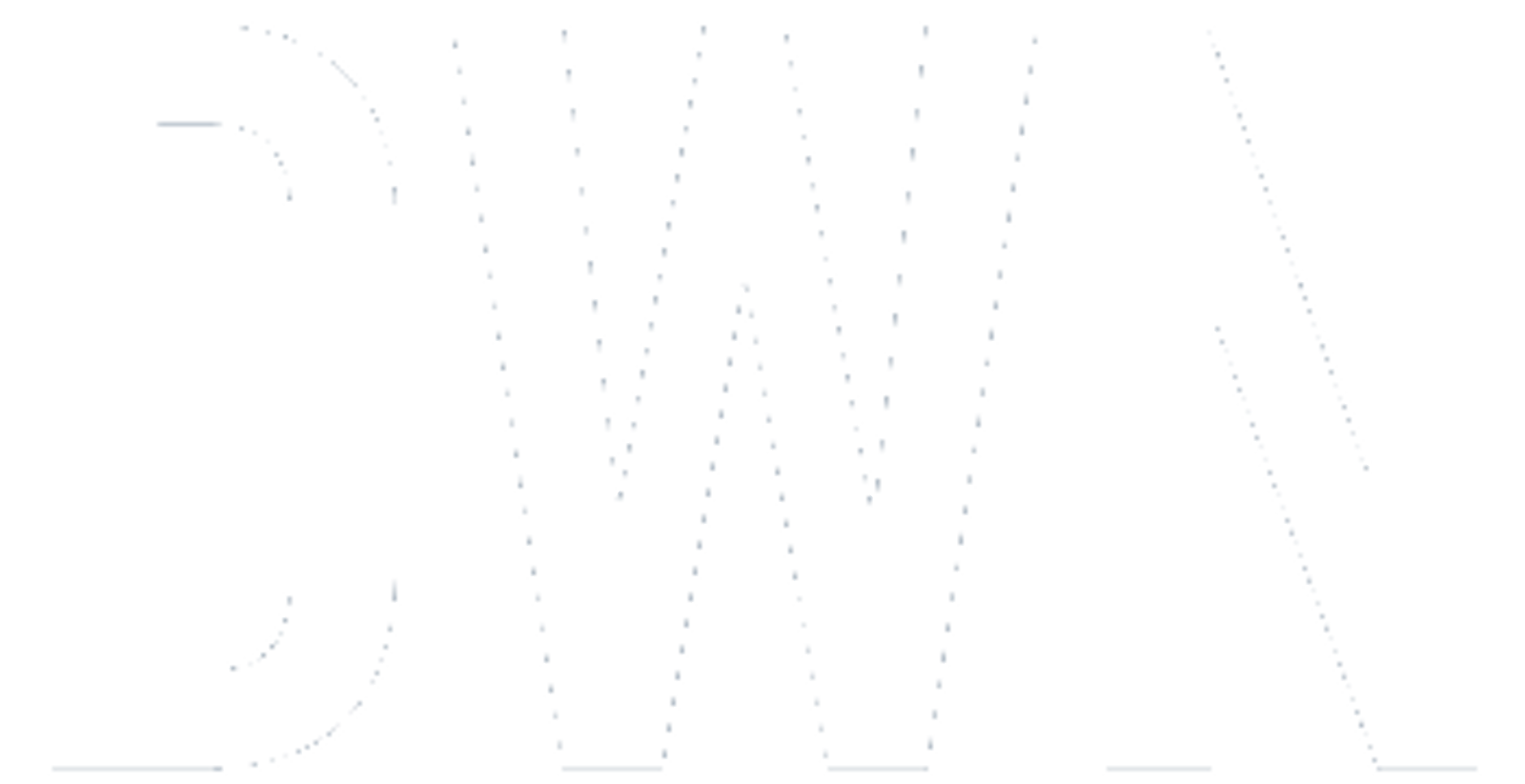

Die folgende Grafik aus der Studie zeigt in absteigender Reihenfolge, welche Sicherungs-Strategien bei den Firmen besonders beliebt sind und wie stark man die jeweiligen Ansätze in Zukunft intensivieren will. Auffallend ist, dass viele Strategien, die von den befragten Firmen bisher eher weniger genutzt werden, laut deren eigener Einschätzung mitunter das größte Zukunfts-Potenzial haben.

Die auf den ersten Blick naheliegendste Strategie – ein erhöhter Lagerbestand an kritischen Materialien – kommt kaum zum Einsatz und daran dürfte sich in Zukunft auch nichts ändern. Hohe Lagerhaltungskosten und das Risiko, bei einer sinkenden Kunden-Nachfrage komplett auf den Rohstoffen sitzen zu bleiben, machen diese Strategie unattraktiv.

Längerfristige Lieferverträge werden bereits stark genutzt, viel Potenzial nach oben besteht hier nicht mehr. Von einer Lieferanten-Diversifikation verspricht man sich etwas mehr. Vertikale Integration (Eingliederung der Rohstoff-Beschaffung ins Unternehmen und/oder Beteiligung an vorgelagerten Unternehmen wie Minen-Gesellschaften) ist eine andere Möglichkeit, die Abhängigkeit von Lieferanten zu verringern. Dieser Ansatz wird allerdings kaum genutzt und das Zukunftspotential wird als gering eingeschätzt. Als Grund nennen die Firmen den hohen Kapitalaufwand und komplizierten Integrationsprozess; dies gilt insbesondere, wenn das eigene Geschäftsmodell wenig mit Rohstoffbeschaffung zu tun hat und es demnach an interner Kompetenz mangelt.

Die Weitergabe hoher Rohstoffpreise an Kunden scheint ebenfalls ausgereizt. Wegen hohem Konkurrenzdruck haben viele Unternehmen keine oder nur eine sehr geringe Preismacht.

Großes Hoffnungen setzt man hingegen auf moderne Daten-Tools, die bisher nur moderat zum Einsatz kommen. Im Einkauf können mittels dieser Tools in Echtzeit zum Beispiel der Rohstoffbedarf, deren Verfügbarkeit, die Lieferzuverlässigkeit, Preise und viele weitere Faktoren berechnet, überwacht, gesteuert und prognostiziert werden. Zudem können die Lieferanten über eine gemeinsame IT-Schnittstelle integriert werden, was wiederum einen direkten automatisierten Informationsaustausch und die Überwachung des Materialflusses ermöglicht.

Einen ebenso großen Fokus wollen die befragten Unternehmen in Zukunft auf effizientere Produktionsmethoden und cleveres Recycling setzen. Herstellungsprozesse sollen dadurch zugleich kostengünstiger und nachhaltiger werden.